离子液体萃取精馏叔丁醇

叔丁醇(TBA)是离液馏叔有类似樟脑气味的无色液体或晶体,可溶于水、体萃乙醇、取精乙醚,丁醇常用作有机溶剂,离液馏叔也是体萃制备药物、香料的取精原料,通常由硫酸水合法或离子交换树脂水合法制得,丁醇反应完成后得到完全混溶的离液馏叔叔丁醇水溶液,且构成叔丁醇-水共沸物。体萃在常压条件下,取精叔丁醇-水二元共沸物系的丁醇共沸点为79.91℃,其中叔丁醇的离液馏叔质量分数为88.2%,水的体萃质量分数为11.8%。分离叔丁醇-水二元共沸体系的取精方法有恒沸精馏、盐效萃取、渗透蒸发膜分离和萃取精馏等。采用恒沸精馏分离叔丁醇-水体系能耗较高;工业上采用的盐效萃取技术分离叔丁醇-水体系存在固体盐的回收困难和循环利用不易实现的缺点;采用渗透蒸发膜存在费用昂贵、膜通透量较小且要有较高的真空度等缺点,大规模工业应用存在一定的难度;萃取精馏具有较好的经济性,分离效果好,易于工业化实践。

在共沸物系的萃取精馏过程中,加入萃取剂会提高组分间的相对挥发度,进而实现共沸体系的有效分离。针对叔丁醇-水二元共沸体系,有关文献已报道乙二醇可作为该共沸体系的优良溶剂。当前,随着我国对环境保护和能源高效利用的重视,对化工产品的质量、分离效率、能耗、设备成本以及环境友好等方面提出了更高的要求。由于传统乙二醇萃取剂具有溶剂损失大、能耗和设备成本高的缺点,寻找既分离效果优良又经济效益好的萃取溶剂成为关键,而离子液体(IonicLiquids)作为新型绿色溶剂,其研究和应用受到广泛的关注。离子液体是仅由有机阳离子和无机或有机阴离子组成的有机液体,通俗来说,离子液体就是熔融状态下的离子化合物,只是这种物质熔点很低,可以在室温条件下呈现液态,故而被称作为低温熔融盐。近年来,随着对离子液体的研究不断深化,开拓出了越来越多的功能化离子液体,不同的应用方向也被探索出来。目前,离子液体在绿色催化、电化学等领域受到国内外众多学者的关注,在萃取精馏领域中常被用作绿色溶剂。

离子液体拥有非常独特的性质,总结有如下几点:①熔点低,液程宽,化学及热稳定性好;②溶剂度高,能溶解许多有机或无机物,使许多化学反应能够在均相中完成;③无明显蒸气压,可避免在使用时发生溶剂挥发;④可设计性强,通过对阴、阳离子的合理设计,开拓出不同的功能化离子液体;⑤具有低毒性、绿色环保的功能,可以回收重复使用。张志刚等考查了3种醇胺类和3种咪唑类离子液体在常压下对叔丁醇-水共沸物系的溶剂选择性,咪唑类离子液体对共沸体系相对挥发度的提升效果要优于醇胺类离子液体,但未见通过流程模拟分析离子液体的报道。

本文采用AspenPlus流程模拟软件中的RadFrac模块对萃取精馏分离叔丁醇-水二元共沸体系(分别以乙二醇和[EMIM][Ac]作为萃取剂)进行流程模拟,从系统尺寸上对比乙二醇和[EMIM][Ac]的分离效果。

1.萃取精馏流程的建立

萃取流程由两个设备组成:萃取精馏塔和溶剂回收设备,如图1所示。图1(a)是以乙二醇作为萃取剂的萃取精馏分离叔丁醇-水二元共沸体系的流程,主要包括萃取精馏塔(EDC)和溶剂回收塔(SRC)。原料F和溶剂S分别从精馏塔(B1)的中端和上端加入,萃取剂使共沸体系得到充分分离,分离后的叔丁醇经冷凝器(D1)冷凝,从塔的上端采出,水及萃取剂从塔底采出,再输送至溶剂回收塔或者闪蒸罐(B2)。在B2塔中经过分离可使水从塔的上端采出,萃取剂从塔底馏出,再经换热器恢复成常温回收利用。图1(b)是以[EMIM][AC]作为萃取剂的萃取精馏分离叔丁醇-水二元共沸体系的流程,该流程相对于图1(a)来说,溶剂回收设备由溶剂回收塔替换成了更为简单的闪蒸罐(FT)。这是由于离子液体具有不挥发的特性,仅需要通过简单的闪蒸即可回收。

EDC和SRC/FT均为常压操作,原料的进料量为1000kg·h-1,温度为298.15K,压力为101.3kPa;萃取剂的进料量为800kg·h-1,温度为298.15K,压力为101.3kPa。

2.工艺参数优化

为得到最优的操作条件,对建立好的流程进行参数优化,即灵敏度分析。参数优化遵循的规则:①EDC塔顶叔丁醇的产品纯度大于99.9%(质量分数);②SRC/FT塔顶不含萃取剂;③SRC/FT塔底萃取剂纯度大于99.9%(质量分数)。

由于乙二醇和[EMIM][Ac]的工艺流程相同,本文以乙二醇为萃取剂分离叔丁醇-水二元共沸体系为例,详解介绍工艺参数优化过程。

2.1萃取精馏塔的参数优化

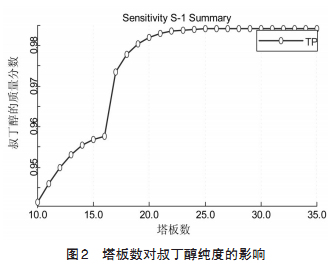

通过考查萃取精馏塔的总塔板数、回流比、萃取剂进料量(原料进料量为1000kg·h-1,萃取剂进料量/原料进料量(溶剂比)随萃取剂进料量变化而变化)、萃取剂进料位置和原料进料位置对叔丁醇纯度的影响,可确定最佳操作条件,结果如图2所示。

如图2所示,叔丁醇质量分数随理论塔板数的增加而迅速增大,在塔板数增加到25块板之后,塔顶叔丁醇质量分数基本维持不变。由于塔板数越多,设备投资越大,因此选择理论塔板数为25。由图3可知,塔顶叔丁醇质量分数随回流比的增大先增大后减小,在回流比为1.5时取得最大值0.9857。这是由于在萃取剂进料量不变的情况下,适当加大回流比能够加速传质过程,从而增大塔顶叔丁醇的浓度,但是当回流比较大时,会造成塔内物料流率增大,以至于在一定程度上稀释了萃取剂乙二醇,使得叔丁醇的挥发度减小。在回流比大于1.5时,继续增大回流比,塔顶叔丁醇的纯度反而下降。因此,回流比设定为1.5。由图4可知,塔顶叔丁醇质量分数随萃取剂进料量的增大而增大,在萃取剂进料量为1600kg·h-1即溶剂比为1.6之后趋于平稳。萃取精馏中加入萃取剂能够增大组分间的相对挥发度,但过大的萃取剂量会使得萃取精馏塔的能耗和费用增加。当萃取剂进料量为1500kg·h-1即溶剂比为1.5时,塔顶得到质量分数为0.9991的叔丁醇,没有必要再增大溶剂比。综上所述,选取溶剂比(萃取剂/原料)为1.5。由图5可知,萃取剂从第3块板进料时叔丁醇的质量分数达到最大。从第3块板到第5块板,叔丁醇的质量分数增加非常缓慢。继续增大萃取剂进料位置会减小萃取剂与待分离物质作用的有效塔板数,使得叔丁醇的质量分数逐渐减小。因此,选定第3块板作为萃取剂进料位置。由图6可知,塔顶叔丁醇质量分数随原料进料位置的增高,先逐渐增大,在第15块板时达到最大值,随后在第22块板之后大幅度降低。由于原料进料位置设置得偏低,导致提馏段过短,气液接触的时间变短,从而使得传质效果变差。因此,选定第15块板作为原料的进料位置。综上所述,萃取精馏塔的最佳操作条件为:理论总塔板数为25,回流比为1.5,萃取剂进料量为1500kg·h-1(萃取剂/原料为1.5),原料的进料位置为第15块塔板,第3块板作为萃取剂的进料位置。

声明:本文所用图片、文字来源《安徽化工》,版权归原作者所有。如涉及作品内容、版权等问题,请与本网联系

相关链接:叔丁醇,乙二醇,乙醚

相关文章

八旬院士施蕴渝:躬耕科研六十余载 教学相长半世纪—新闻—科学网

作者:吴兰 储玮玮 来源:中国新闻网 发布时间:2022/10/6 21:36:332024-05-19

簡報設計師分析:艾怡良金曲頒錯獎事件中,設計不良造成熱議的「頒獎卡片」該如何改善?

文:Rex 孝揚 | 簡報設計師近期有學員找我上一對一的簡報課,想說剛好可以把金曲獎頒獎卡片做為教材,也一併分享給大家,順便聊下我對此事的看法。分成兩個部分,第一個部分是關於卡片的排版設計,我做了數個2024-05-19

0056、00713、00878股民破百萬,高股息ETF成為台股投資顯學

歷經全球央行升息,經濟走向衰退,而穩健的高股息指數股票型基金ETF),成為投資人首要選擇之標的,再加上代表性ETF元大高股息0056)配息改為季配息後,讓投資人擁有更靈活調度資金,這股高股息存股風潮將2024-05-19

徐巧芯告「無良公關公司」等4人偽造文書,北檢認有盡「合理查證義務」不起訴

去年選舉期間,台北市長候選人陳時中被媒體拍到在餐敘後疑似與人妻有親暱動作,去年11月9日臉書粉專「無良公關公司」貼出一張計畫書,影射國民黨計畫找狗仔偷拍陳時中,上面還有國民黨北市議員徐巧芯、當時同為台2024-05-19 2024-05-19

2024-05-19

《ChatGPT一本搞定》:如何利用ChatGPT出考卷、寫教案,增加教師們的效率?

文:Mr.GoGo 謝孟諺ChatGPT協助老師完成教案與考卷使用工具:ChatGPT為什麼要學:一位老師要完成教案,需要消耗不少腦力,況且通常需要同時完成多個教案,往往讓老師傷透腦筋,這時就該請出C2024-05-19

最新评论